习近平总书记指出:“国家实验室、国家科研机构、高水平研究型大学、科技领军企业都是国家战略科技力量的重要组成部分,要自觉履行高水平科技自立自强的使命担当。

“十四五”期间,中国机械总院全面贯彻习近平总书记重要讲话精神,统筹部署,聚集国家轻量化创新中心、“四重四工”、国家技术标准创新基地等资源,建设怀柔科技创新基地,创建国家级工业基础研究院/研发平台;拓展国防创新中心、国家/行业/省/市级等技术创新中心、制造业创新中心、重点实验室等创新机构,强化区域化网络化布局,打造“一组平台”化科技创新体系。

集团现推出“一组平台”专栏,揭秘集团创新发展的“四梁八柱”,展示集团发挥国家战略科技力量,全力服务国家稳经济促发展的央企担当。

✦“服务国家重大工程、支撑高端装备制造、引领焊接技术进步” 高效焊接新技术国家工程研究中心砥砺前行✦

高效焊接新技术国家工程研究中心(下简称“工程中心”)是目前我国焊接领域唯一一家国家工程中心,是中国机械科学研究总院集团有限公司“十四五”期间科技创新实施“1-4-5”发展战略中“一组平台”的重要组成之一,肩负着“服务国家重大工程、支撑高端装备制造、引领焊接技术进步”的使命。1995年由原国家计委批复,2002年建成验收,2014年完成国家发改委批复的工程中心创新能力二次建设任务,2021年通过发改委优化整合评估,纳入国家工程研究中心新序列管理。

攻坚克难,支撑国家重大工程顺利实施

工程中心紧密围绕国家战略任务和重点工程,以解决制约高端装备制造发展的“卡脖子”和重大“短板”关键技术为核心,以“绿色、智能、优质、高效”焊接技术研究方向为重点,以推动工程应用转化、引领行业进步为主责,重点开展关键焊接共性技术及前沿技术研究、特种焊接材料研制及先进焊接工艺开发、高效智能成套焊接技术及专精特新装备研制开发等攻关任务。研究成果广泛应用于航空航天、军工、能源电力、轨道交通、工程机械等重点领域,解决了一批行业“卡脖子”关键技术难题,为我国装备制造业高效、高质量发展提供支撑。

01 、关键焊材进口替代,支撑国家重大工程

在水电领域焊材方面,已形成具有自主知识产权的核心技术,综合技术指标达到国际领先水平。自2001年该技术成果获国家科技进步二等奖后,经过近20年迭代升级,成功应用于白鹤滩水电站全部16台世界单机容量最大的水轮发电机组转轮的焊接制造,是该水电机组关键部件焊接制造采用的唯一国产焊材。同时该成果还推广应用于李家峡、两河口等一批国内重点水电工程,为我国超大型水电机组精品制造作出了重要贡献,助力中国从水电大国成为水电强国。

在核电领域焊材方面,创新研发三/四代核电主设备关键焊材,实现进口替代,并在三代核电(华龙一号、清华小堆、CAP1000、CAP1400)、四代核电(高温气冷堆、600MW示范快堆)工程上批量应用。同时该成果也应用于核一级主设备,填补国内空白,打破核岛主设备焊材长期依赖进口的局面,有效支撑国家强核战略。

在石化领域焊材方面,开发出新一代临氢化工急需的高强高韧耐热钢系列焊材,并首次用于石岛重工出口文莱的1400吨煤化工超大加氢反应器主焊缝焊接,打破国外焊材的长期垄断,填补国内空白。自主研发的不锈钢单层电渣堆焊焊带/焊剂综合性能达国际先进,批量用于大型石化加氢类关键装置内壁堆焊,实现进口替代,并出口俄罗斯、印度、韩国等国家,提升了我国石化、煤化工重型装备制造的自主化水平。

02、研制专精特新成套装备,护航大国重器

在工程机械领域,开发出拥有自主知识产权的系列化激光焊成套装备,在国际上首次实现大型起重机高强钢伸臂激光-电弧复合焊接技术的工业应用,解决了传统弧焊难以解决的单面焊双面成形等突出问题,获中央电视台《中国财经报道》栏目专题报道。

大吨位起重机伸臂激光-电弧复合焊接成套技术与装备

在轨道交通领域,研制不锈钢激光焊接技术与成套装备并在轨道客车车体制造中全面推广;国际首创高速磁浮铝合金车体和不锈钢轻量化主承载车体部件激光复合焊接成套工艺技术与装备,并实现国内首次主导焊接国际标准制定,助力全球首列时速600公里高速磁浮列车和首列碳纤维地铁成功试跑,助力我国轨道客车制造由“跟跑、并跑向领跑”重大转变,有力支撑国家“交通强国”战略实施。

高速磁浮列车及碳纤维地铁

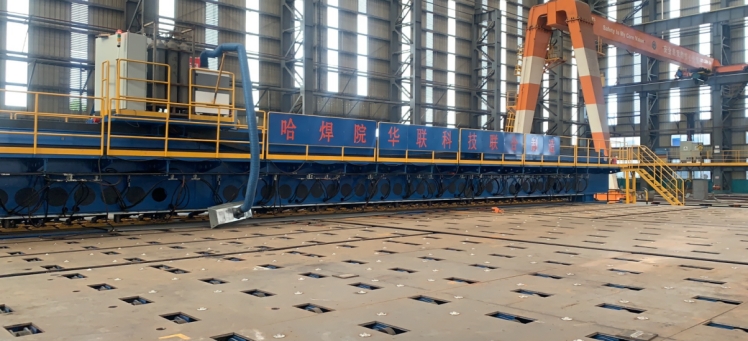

在海洋船舶领域,国内首创用于船体制造的多功能一体化激光-电弧复合焊接成套装备,解决了海洋船舶领域平面分段流水线拼板激光-电弧复合焊接系统依赖进口的现状,实现了高技术船舶制造装备的进口替代。

客滚船船体制造

在航空航天领域,研发出具有原创性自主知识产权的国内首台6000kN焊接力高精度惯性摩擦焊接装备,并开展C919、CR929大飞机发动机核心机压气机3-4级、6-10级组件以及涡轮盘轴组件的研制,组件产品通过地面及高空考核,打破欧美对我国的技术封锁,为打造国之重器提供技术保障。

在能源领域,开发出全自动管-管、管-板全位置数字化焊接装备,有效保障管板换热器焊接质量可靠性,应用于快堆、华龙一号蒸汽发生器焊接制造;针对核电装备对焊接设备的特殊定制需求,自主研发系列高端数字化装备,应用于钍基熔盐堆蒸汽发生器和模块化小型堆主换热器,实现四代核电装备焊接制造的自主可控,成果入选“十三五”科技创新成就展。

03、研制数字化智能化焊接生产线,助力高质量发展

成功开发高钢级油气管线数字化焊接生产线、军用装甲车辆车体数字化焊接生产线、煤炭机械智能焊接生产线、数控机床床身焊接柔性生产线等系列数字化/智能化生产线,推动并引领焊接制造业数字化及智能化转型升级,有效支撑我国西气东输、川气东送、中俄东线、“一带一路”等重大工程建设。

“一带一路”哈萨克斯坦螺旋管项目(政府元首项目)

聚焦国家战略需求,科学布局攻关方向

“十四五”期间,工程中心将聚焦国家“双碳”战略、重大国防工程、交通强国战略等国家重大战略需求,加强核心技术及关键工程技术攻关力度,重点开展焊接基础共性技术、世界前沿焊接新技术、特种焊接材料研发制备技术、极端制造关键焊接技术、绿色低碳智能焊接技术、先进增材制造技术研究等关键焊接技术攻关,重点支撑三/四代核电、大型清洁能源基地、大型低速风洞、聚变堆装置、CJ1000/CJ2000大涵道比涡扇发动机、CR450标动及600公里磁浮高铁等一批重大工程建设及重点型号研制,为我国重大工程建设提供关键焊接材料、先进焊接工艺、成套焊接装备及专业化技术服务,支撑国家重大战略落地实施,提高产业链整体效能,助力我国科技强国建设。

完善运行模式,保障工程中心高质量发展

工程中心按照技术方向、科研开发、产品及工程化应用的需要由哈焊院各业务中心、子公司及控股公司,联合共建单位等构成法人和人员边界清晰相对独立运行的创新机构。

工程中心依托哈尔滨焊接研究院有限公司,按模拟法人实体运行,实行中心主任负责制,设立管理委员会及技术委员会。管理委员会负责运营保障、发展目标、发展规划等重大事项决策;技术委员会作为最高技术咨询机构,由依托单位、高等院校、科研院所、重点企业及其他国内外知名专家组成,为中心的技术研发、成果转化、行业服务等提供指导和咨询。设立工程中心管理办公室,负责日常管理工作,制定运营、考核、激励等管理制度,保障中心平稳有序运行。

工程中心人员主要由工程技术人员和管理人员组成,根据人员岗位和职能,实行动态管理,法人及人员边界清晰。工程中心围绕“科研开发、工程转化、行业服务”三大核心职能,建立了“统筹管理、协同创新、分级科研、重点转化、开放共享、服务全局”的运行模式,实现了健康可持续发展。

未来,工程中心将紧紧围绕国家“十四五”规划、2035年远景目标和国家发展战略及重大工程需求,进一步提升加快促进重大科研成果转化应用,产业基础高级化和产业链现代化,以打造焊接原创技术策源地为最终目标,充分发挥国家工程中心的作用和功能,进一步完善科技创新体制机制,强化技术创新能力,建设高水平的人才队伍,提升综合服务水平,加快科技自立自强,将工程中心建设成为国家高效焊接技术研究及工程化的重要基地、总院集团“一组平台”的重要组成部分和驱动哈焊院创新发展的动力引擎。

微信:hanlinyuanApp 传真:(021)882899521 邮箱:hanlinyuanapp#qq.com

2017-2020版权所有 不得转载 黑ICP备2023002448号