CO2气体保护焊与焊条电弧焊引弧的方法稍有不同,不采用划擦式引弧,主要是碰撞引弧,但引弧时不必抬起焊枪。

镜面焊

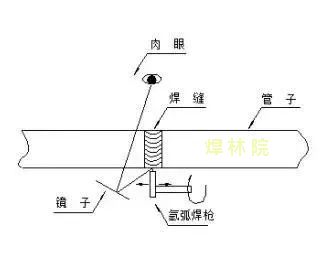

在超超临界火电机组塔式炉安装过程中,当我们遇到如下图这样,组件管排数量大,管排节距小,焊口的局部位置肉眼无法观察到的焊接情况的时候,你会怎么焊?下面小编告诉你一个很需要技巧的焊接方式——

到底什么是镜面焊呢?

1.原理

镜面焊焊接技术,就是依据镜面成像原理,在肉眼无法观察到的焊口位置附近放置一面镜子,通过观察镜子内的熔池来控制焊接操作的一种方法。

镜面焊 镜子的摆放

2关键技术

1镜子是专门设计

根据镜面焊的原理及使用的便捷性,同时为了防止在焊接过程中镜子在高温下炸裂,研制了困难位置焊接专用镜。焊接专用镜是由超亮不锈钢和高强度磁铁组合而成。通过一根挠性金属软管与一块强磁铁相连。镜面与金属软管通过万向节连接,可360°旋转,方便焊接。

2氩弧焊枪也是专门设计

在实际焊接过程中,由于管排节距实在太小,定制了可以360°改变焊枪角度的挠性氩弧焊枪,根据现场的具体焊接位置和障碍,弯曲焊枪手柄和焊嘴之间的角度,让焊工握枪的手能放在一个可以操控的位置,使得焊接作业能够顺利进行。

3改变了正常的焊接习惯

由于镜面焊接是通过镜子来观察焊口的情况因此,在进行镜面焊接时会存在左右相反的状况,其实这也是镜面焊接操作的难点,因此需要焊接操作人员进行全方位的培训和练习。

3.施工工艺

焊前准备:

打磨 焊缝坡口位置应该打磨彻底,接口两侧打磨出金属光泽为宜,钝边应该控制在0.5-1.0mm之间,有利于焊接打底时能够熔透,防止缺陷的产生,获得融合良好的打底焊缝。

坡口间隙:

1)采用内送丝的方式的时候,间隙应该控制在2.8-3.0mm之间,以确保焊接时能够通过间隙观察到熔池的情况,又能够防止间隙过大造成的仰焊位置焊缝内凹,平焊位置出现焊瘤。

2)采用外送丝的方式的时候,间隙应该控制在2.0-2.5mm之间。

错口情况:

对接时,两管端错边值不得大于壁厚的10%,偏折度不得超过壁厚的1/200。

镜子摆放:

镜子的摆放一般要达到两个要求,其一要便于肉眼通过镜子的反射观察焊缝的熔池状况,其二要不影响氩弧焊枪的位置摆放和焊接过程中焊枪的行走、摆动。

氩气流量:

一般控制在8-10L/min,钨极伸出长度3-5mm左右,并预制焊丝的弯度以便焊接操作

4.镜面焊接的难点

1)镜面焊接是通过镜面成像观察焊接过程的,焊工在焊接操作过程中,在管口径向考到的操作与实际的方向是相反的,在焊接过程中容易发生焊丝往镜中的熔池送丝的现象,影响正常的焊接,因此焊接电弧摆动和送丝很难连贯一致协调,容易造成电弧过长、夹钨。填丝不到位,焊丝端头无钨极相碰。

2)焊接电弧横向摆动和移动不够灵活,容易造成未焊透,内凹等焊接缺陷。

3)镜面观察熔池,弧光反射强烈很那看清楚钨极,容易造成夹钨的现象。

4)镜面观察,立体感不强,熔池很难辨别清楚,焊缝厚度与直线度的控制比较困难。

5.镜面焊接操作方法

1.打底层焊接

a.内加丝法

把焊枪固置于开始焊接的区域进行引弧, 焊丝通过正面的坡口间隙向背部电弧燃烧处输送, 肉眼观察根部的成形情况, 并不时地配合观察镜片中电弧的燃烧情况和外观成形的情况。采用“两慢一快” 的方法操作焊枪。

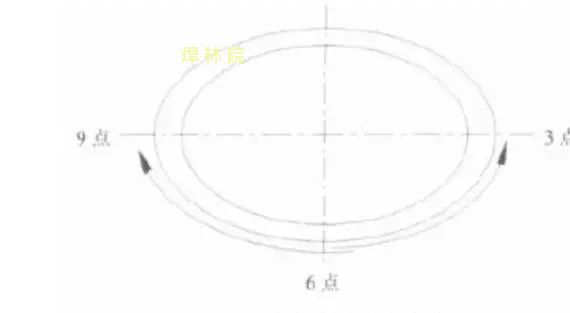

控制打底层的厚度在2.5~3.0 mm。从6 点处向9 点处焊接, 再从6 点处向3 点处方向焊接。依照下图 所示的顺序完成打底层焊接。

打底焊顺序示意图

b.外加丝法

先预制好焊丝用量的弧度,然后将焊枪口以60°角的状态固置于管口焊道,引弧,注意观察镜片中电弧和熔池的送丝情况。

可连续也可断弧送丝,镜片的反射极易误导操作:如实物的焊丝与镜片中所反射到的焊丝很难分清,很容易造成送丝不到位产生熔池温度过高、碰损钨极,而出现气孔、凹陷等缺陷。

因此操作是全身心投入镜面的反景中,有意识地把焊丝的弧弯度钩着坡口均匀地送丝。焊枪则以“两慢一快” 的方法进行操作, 并根据镜片中电弧的情况调整焊枪的角度。

避免焊枪角度过倾使电弧过长、打底层过厚,防止未熔透等缺陷的出现。当焊至8 点与9 点钟位置之间时,实际的电弧能看到一部分,可结合实物和镜面的情况进行操作。

完成管口焊缝的1/4 再开始进行另一1/4 焊缝的镜面焊接。6 点位置的接头是镜面焊的重要操作之一,该处在反方向操作中最容易出现缺陷。

操作时,要确保接头的质量,应在接头的前道焊缝约8~10 mm 处引燃电弧,然后将电弧稳定地带到6 点处前道焊缝的接头处, 当接头处形成熔池时再加入焊丝进行正常的镜面焊接操作。

2.盖面层焊接

1)难点分析

因镜中焊缝与实物的位置相反,操作时很容易出现咬边、坡口的边缘未熔合, 内部层间未熔合和气孔或碰损钨极等。

2)盖面焊操作要求

施焊前必须先模拟好焊枪运行的轨迹, 并调整镜片的角度和预制好焊丝用量的弧弯度。

施焊操作时应先把焊枪口以60°角度对准坡口6 点处进行引弧预热,预热后随着弧光的亮度把预制好弧度的焊丝从管子旁边伸向镜片中电弧燃烧的位置, 进行送丝,最好的送丝方法是把有弧弯度的焊丝钩住管子的焊缝缓慢向熔池中连续均匀地送丝,并注视着镜片中焊缝边缘及熔滴过渡的生长过程和钨极尖端弧长的情况,

按“两慢一快” 的焊接方法向镜面中9 点的位置移动, 完成1/4 盖面层焊并熄弧。然后把镜片移至另1/4 的背部焊缝处进行轨迹性模拟的调整固置。6 点处的接口操作不当同样会出现焊接缺陷,而且是缺陷出现的密集段。

最好是在6 点的前道焊缝处引弧加热,当接头处熔化成熔池时再加入焊丝进行正常的镜面焊接操作,要注意观察边缘的熔化情况,依照前1/4 的方法进行操作至3 点钟位置熄弧停止。

然后再对正在焊接部位依常规方法焊接, 从而完成整管的盖面层焊接。

6.注意事项

①镜面的放置技巧十分重要。镜片离实物越远或与实物越不平行, 则操作的准确度也就越大;

②镜片及实物距操作者越远, 操作的难度也越大;

③要严格控制对口的间隙, 焊枪的角度要适当,需按顺序焊接, 镜中加丝感觉要清晰。

微信:hanlinyuanApp 传真:(021)882899521 邮箱:hanlinyuanapp#qq.com

2017-2020版权所有 不得转载 黑ICP备2023002448号