摘要:目前无缝线路的建设及钢轨修复主要采用闪光对焊、气压焊、铝热焊和电弧焊,但其使用环境和接头质量等方面存在着一定的限制,需要一种效率更高、质量更好的解决方案。对钢轨窄间隙气保护自动化焊接系统在钢轨焊接中的应用进行可行性研究,系统采用FANUC公司的小型机器人和山东奥太焊接电源,以特定的摆动方式与焊接方法进行焊接,焊缝成形良好,内部熔合状况良好,但因试验钢轨较短,焊接过程中钢轨变形严重,采取了一定的抗变形措施,应进一步开展研究和推广应用。

前言

随着铁路的高速发展,对轨道线路的要求日益提升,使得钢轨的重型化、强韧化、高平顺性、高焊接性等要求越来越高。无缝线路具有高可靠性、高稳定性等显著优点,是高速重载轨道结构的重要部件。钢轨焊接是实现线路无缝化最基本的工作,也是影响无缝线路运行状态的重点与难点[1]。

目前,无缝钢轨的焊接主要采用闪光对焊、气压焊、铝热焊和电弧焊,闪光焊占据主导地位,其焊接质量好、效率高,但在断轨修复、跨区间无线道路岔联焊等方面,因其设备过大以及外部环境不允许而难以应用。目前较为普遍的解决方案为采用铝热焊。铝热焊设备简单,操作方便,无需使用电源,并且没有顶锻过程,占用时间短,可用于闪光焊难以适应的场合。但是,铝热焊焊缝为铸态组织,强度较低,且接头质量难以保证,断头率高,是无缝线路中最为薄弱的环节。

钢轨窄间隙气体保护焊是采用焊丝与钢轨端面产生的电弧热熔化钢轨和填充接头间隙,并利用陶瓷衬垫和水冷铜块强制成型,冷却凝固后形成焊接接头。通过采用合适的焊丝,焊接接头能获得性能优异的贝氏体组织,综合性能可达到母材水平,抗拉强度和耐磨性能等甚至可能超过母材。气保焊设备简单灵活,焊接过程中没有顶锻过程,但目前自动化程度有限,对焊接工艺、焊接技术水平要求严格,焊接质量受外界影响因素较大[2]。

钢轨窄间隙气保护自动化焊接方法

1.1可行性试验

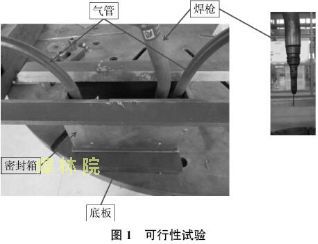

由于钢轨间隙较小,无法使用焊枪自带的保护气气路,因此需要使用空腔包裹轨缝,采用外部供气方式进行焊接。对此种焊接方式进行可行性试验,试验装置如图1 所示。

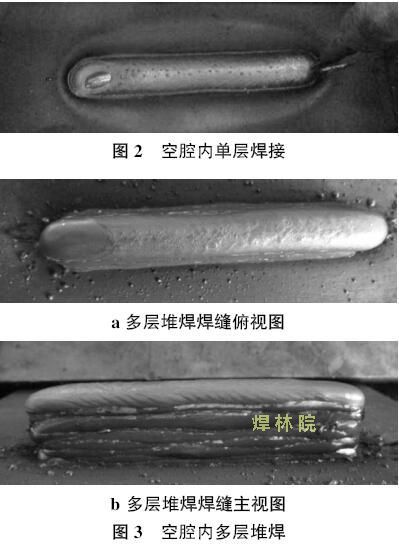

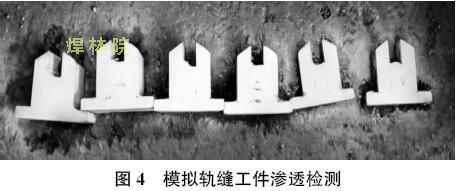

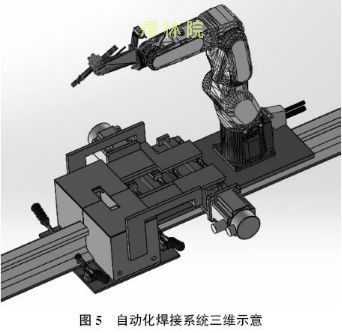

空腔内的供气流量为50 L/min,顶部不密封。初步试验是在空腔内放置一钢板并在其表面进行堆焊,空腔内单层堆焊效果如图2所示,空腔内多层堆焊效果如图3 所示。试验成功后在空腔内放置模仿轨缝的工件进行焊缝试验,工件内部缝隙长89 mm、宽20 mm、深50 mm。焊接完成后从两端和中间切割,然后由外向内每间隔1mm做一次渗透检测,共5次,渗透检测结果如图4所示,两端向内2 mm 处存在熔合不良,内部焊缝熔合良好。

1.2钢轨窄间隙机器人焊接系统

钢轨窄间隙机器人焊接系统是由FANUC 公司的LR Mate 200iD/7C 型机器人、机器人控制柜、山东奥太焊接电源、机器人专用窄间隙焊枪、防碰撞传感器、激光定位器、焊接小车等组成。焊接电源、机器人控制柜、发电机、气瓶等均集成在运输车辆上。

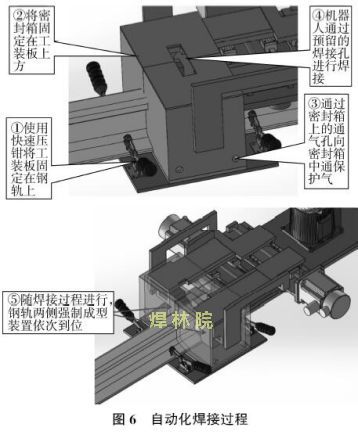

焊接前,将待焊工件焊缝及两侧20mm范围内清理干净,至露出金属光泽。然后将焊接小车搬运至钢轨上,通过激光定位器对小车进行定位并夹紧,然后由机器人自动施焊。系统三维示意如图5所示,焊接过程示意如图6所示。

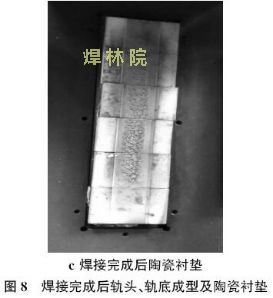

试验采用75 kg/m 钢轨2 段,每段钢轨长度为500 mm,钢轨高度192 mm,轨底长度150 mm。焊接试验装置如图7所示,轨底采用陶瓷衬垫+钢板的方式强制成型,在衬垫与铁轨间放置厚度3 mm 的碳钢板,以免陶瓷过热发生爆裂。轨腰及轨头先后采用一次性钢制成型块、水冷铜块、异形陶瓷衬垫进行强制成型,最终采用陶瓷衬垫+外部水冷铜块的方式作为轨腰及轨头的强制成型方式。这是因为一方面陶瓷衬垫成本低,另一方面水冷铜块可以加快轨腰及轨头的散热,避免热量积攒过多影响焊缝性能。焊接完成后轨头、轨底成型及陶瓷衬垫如图8所示。结果表明,此方法经试验可以满足成型要求,但由于试验钢轨较短,焊接过程中钢轨变形严重,采取措施:一方面增加了反变形装置,另一方面使轨头缝隙宽度大于轨底宽度4 mm进行补偿。

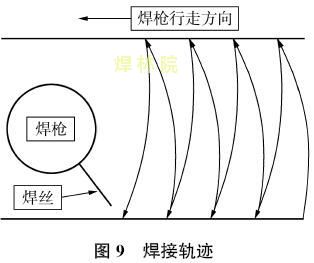

焊接轨迹如图9 所示,以轨缝中心线为焊枪中心行走基准,并在焊枪行走过程中以焊枪为中心进行幅度120毅的摆动,使轨缝左右熔合良好。焊接过程采用分层控制,即将钢轨焊接过程分成40层焊缝进行焊接,每层高度5 mm,轨底留有约3 mm 的焊接余量,轨头留有约5 mm的焊接余量,通过焊接电源与焊接机器人内部的弧压反馈机制实时调整焊接位置,以保证焊接高度和电弧长度稳定,进而精确控制焊接过程。整体焊接时间约为30 min。

结论

通过集成自动化焊接机器人、自动工装和外部供气系统等设备,研发出的钢轨窄间隙气保护自动焊接系统能够对焊缝成形和焊接过程有较好的控制,焊接过程中无人工干预,采用弧压反馈机制实时调整焊接位置,提高焊缝成形的一致性。为保证焊接接头质量,应通过试验制定合理的焊接工艺和焊接规范。焊接接头的力学性能等指标需要进一步试验验证,并应根据结果对自动化过程进行相应的调整。

钢轨窄间隙气保护自动化焊接系统在钢轨修复及钢轨原位焊接具有较大的应用前景,应对此焊接系统进行进一步研究和推广。

参考文献

[1]广钟岩,高慧安援铁路无缝线路[M]援北京:中国铁道出版社,2011.

[2]江明明,何柏林. 钢轨焊接方法与焊接接头的质量控制研究[J].热加工工艺,2017,46(13):7-10+6.

[3]魏思恩. 钢轨铝热焊伤损分析及预防措施研究[D]. 北京:中国铁道科学研究院,2016.

[4]宋宏图,李力,丁韦,等. 钢轨自保护药芯焊丝自动窄间隙电弧焊工艺及装备研究[J].电焊机,2011,41(03):91-94.

[5]朱志明,范开果,潘际銮. 高速铁路钢轨焊接技术的发展与应用[J]. 焊接,2013(5):5-10.

[6]罗雨,韩素新,焦向东,等. 基于电弧传感的管道焊接高低跟踪技术[J].上海交通大学学报,2015,49(3):357-360.

微信:hanlinyuanApp 传真:(021)882899521 邮箱:hanlinyuanapp#qq.com

2017-2020版权所有 不得转载 黑ICP备2023002448号