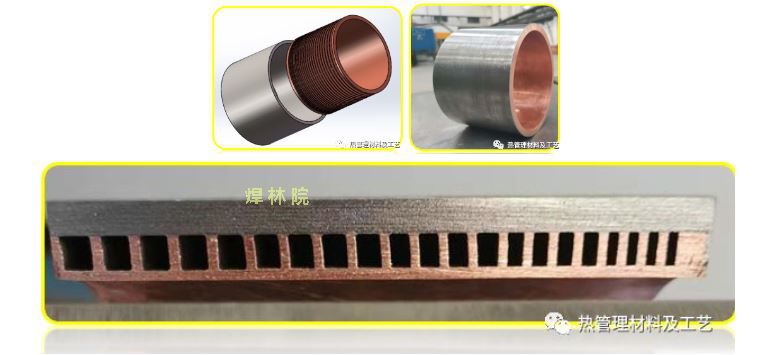

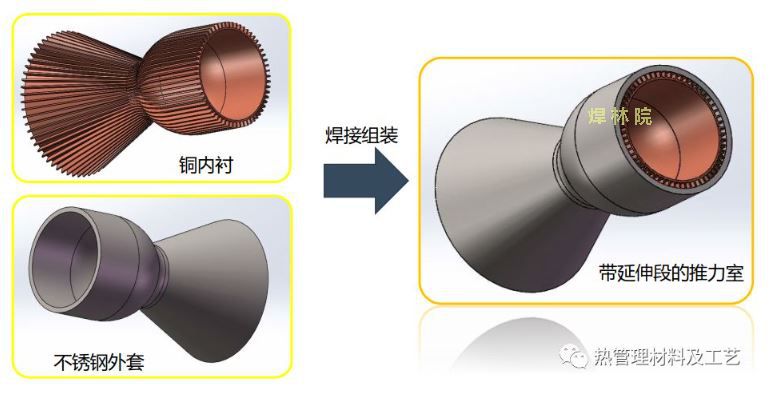

在《大推力液体火箭发动机钎焊技术发展历程》一文中,作者系统回顾了液体火箭发动机推力室冷却结构及其制造技术的发展历程,指出目前液体火箭发动机推力室制造技术路线主要为铜合金内壁铣槽后外壁电铸镍或与钢套扩散焊/钎焊连接。然而,面对日益迫切的大运载液体火箭发动机制造需求,推力室电铸镍工艺因为效率低下、可靠性差,尤其铜/电铸镍界面易在后续的发动机组件熔焊组装过程中受热脱粘引发严重质量问题甚至发动机报废,越来越难以为继。

相比之下,钎焊/扩散焊工艺可靠性更高,但要实现铜-钢推力室的高质量焊接也绝非易事。形状复杂的内部结构、“冰火两重天”的极端服役环境都对推力室焊接提出了严峻挑战。纵观国内外,铜-钢推力室焊接难题一直是困扰液体火箭发动机研制生产的关键瓶颈之一。

中国科学院金属研究所热管理材料及工艺研究组一直专注于先进主动冷却结构的特种焊接技术研发工作并于近期在铜-钢推力室焊接领域获得关键性突破,一举解决了推力室焊接的三大关键性难题:

至此,研究组成功实现了液体火箭发动机铜-钢推力室焊接的全工艺路线贯通。

下一步,本团队将结合液体火箭推力室的具体结构尺寸开展样件试制工作。

本研究组研发的这一技术从根本上来说,代表了当前液体火箭发动机推力室制造的主流发展方向。尤其在当前“军民融合”、“民参军”等国家战略政策指引下,商业航天、民营航天市场蓬勃发展,技术应用前景巨大,经济效益可期。

微信:hanlinyuanApp 传真:(021)882899521 邮箱:hanlinyuanapp#qq.com

2017-2020版权所有 不得转载 黑ICP备2023002448号