日前,由中国电建集团核电工程有限公司历时3年半完成的《国产设备应用在核电主管道窄间隙自动焊的焊接工艺研究》成果通过山东省及核能行业专家验收和鉴定,成果技术水平达到国际领先水平,标志着该公司在掌握中国第三代核电站核岛建造及设备安装关键技术研发方面取得突破,对于打破国外设备厂商在此领域的垄断,以及提升核电建设国产化水平做出了重要贡献。

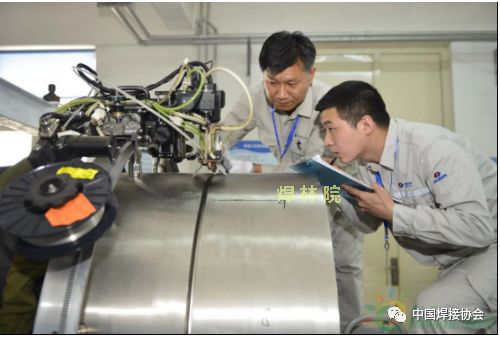

核电主管道窄间隙自动焊焊接工艺研发是山东省重点科技攻关项目,该项目自2016年3月启动。中电建核电公司在“主管道窄间隙自动焊焊接工艺”研发过程中,先后开展了主管道窄间隙自动焊的工艺试验、工艺评定以及出现缺陷后的返修模拟补焊等工作,并对自动焊工艺涉及的管道坡口尺寸、焊机选型、焊材选择、保护气体类型、焊口无损检测,以及组对公差控制、现场焊接逻辑等进行深入、全面研究形成成套成熟、先进焊接工艺,下一步将通过工程实践应用,有效地把科研成果转化为生产力,以体现科技创新的价值和强大生命力。

在核电站核岛工程建设中,核岛冷却剂主管道是连接核电站反应堆压力容器、主泵和蒸发器等主要设备的大厚壁承压管道,被称为核电站的“主动脉”,承担着核安全保护屏障的重要功能。“主管道窄间隙自动焊技术”应用于核电站的建设,不但能降低人员劳动强度、改善现场工作环境、缩短核电建造周期、提高焊接质量,还能全面应用于在役核电站蒸发器更换过程中的主管道焊接,可以最大程度减少维修人员辐射剂量和保障安全。中电建核电公司研发的“主管道窄间隙自动焊技术”是完全具有自主知识产权的国产设备主管道自动焊技术,他们把这项技术设备国产化,可大大降低施工成本、提高焊接质量和焊接效率,对提升核电站工程质量工艺水平将发挥重要作用。

近年来,中电建核电公司深入实施创新驱动发展战略,不断推进“产学研用”深度融合,不断提升公司自主创新和成果转化能力,打造国内领先、世界一流的自动焊接及检测研发队伍,完成了“山东省核电站建造及检测工程实验室”的认定,组建了“济南市泉城产业领军人才创新团队”,为核电站建造关键技术的研发提供了平台支持。针对核电属于科技密集型行业的实际情况,中电建核电公司不断加大核电科技钻研力度,筹建了“山东省核电站常规岛及辅助设施建造工程技术研究中心”,成立了“核电工程技术研发中心”。该公司继2018年取得民用核安全设备安装许可证(核岛安装资质)之后,更是坚持技术先行,紧紧围绕核电安装重大关键技术,全面开展技术攻关,其中“核电主管道窄间隙自动焊”是省级科技攻关项目,也是该公司重点科技创新攻关项目之一。

作为全国范围内同时拥有电力施工总承包特级资质和民用核安全设备安装许可证的三家工程企业之一,中电建核电公司正向着核电站核岛市场快速进发。早在1987年,中电建核电公司就参建了中国首座大型商用核电站广东大亚湾核电站的建设,之后又承建了广东岭澳核电站。2008年,该公司在全国首次以建安一体化模式承建了广东阳江核电站一期1、2、5号机组常规岛建筑安装工程。2014年,该公司成功中标荣成国核压水堆示范工程一号机组常规岛及BOP建安工程,以及广东陆丰核电一期BOP土建工程,2015年全面进入核电检修市场。2018年,又先后中标了中广核南鹏岛海上风电集控中心、陆丰海洋风电工程基地、石岛湾核电工程检修等项目。目前,做为中国电建集团核电建设领域的领军企业,凭借着优异的核电工程业绩,中电建核电公司成为中核、中广核、国家电投三大核电集团的合格承包商。